COME SI COSTRUISCE UN TELAIO SU MISURA

Continuando l’argomento telaio pubblico questo secondo articolo che mostra anche se sommariamente quali sono le fasi di costruzione di un telaio. Anche questo articolo l’ho trovato su internet a questo link:

http://www.w29h.com/lineupbikes/taylor.html

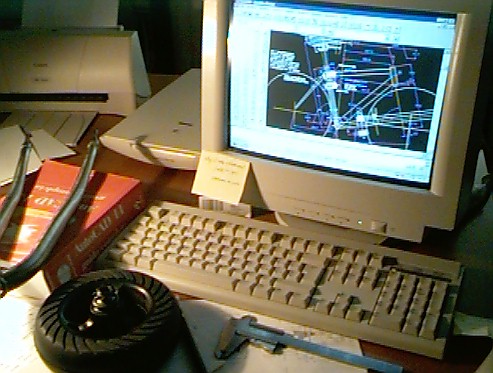

Il progetto di un telaio di bicicletta è fatto con l’aiuto di un programma CAD.Il primo passo, prima di questo, è ,nel caso di una realizzazione di bici su misura per un singolo ciclista, la determinazione delle 4 quote principali:

-altezza sella

-arretramento sella

-distanza sella manubrio

-abbassamento manubrio rispetto sella.

Non verrà qui trattato come stabilirle, anche se è doveroso dire che esistono ben poche formule matematiche; esistono invece regole empiriche e tabelle riassuntive generali.L’esperienza del progettista e la collaborazione dell’atleta faranno il resto.

Con il programma CAD si ottiene il disegno in 2D con le quote costruttive del futuro telaio. Le quote costruttive sono distanze (rispetto alla scatola del movimento centrale) o angoli (rispetto alla linea parallela al suolo) che posizionano i tubi e la forcella, nei punti che permettono di ottenere, a bici completa ,un posizionamento in sella del ciclista secondo le 4 misure principali già specificate.

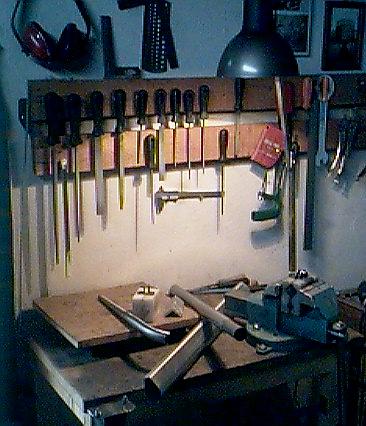

Terminato il progetto e scelti i tubi si passa alla realizzazione pratica. Fedele compagno dei lavori è il banco. Morsa e lime la fanno da padrone. Il lavoro manuale è dominante: alla morsa si tagliano i tubi, si rifiniscono le fresature per dei precisi accoppiamenti, si raddrizzano in asse i foderi posteriori e della forcella dopo il Tig prima della brasatura(per l’acciaio), si puliscono i tubi prima e dopo la saldatura,si preparano le bussole, e ancora molto altro.

E’ importante l’altezza della morsa per lavorare con comodità senza mal di schiena, l’ordinata distribuzione degli utensili più in uso e una buona illuminazione. Il bloccaggio dei tubi alla morsa è altresi importante; si deve far uso di ganasce in Nylon tagliate di solito a V che serrano il tubo in 4 zone senza intaccarlo.

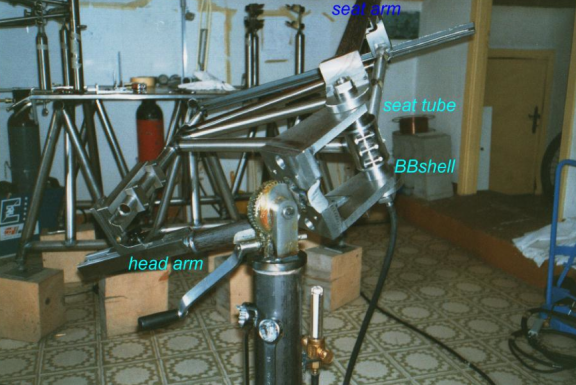

Il lavoro inizia con il posizionamento su una maschera orizzontale, della scatola del movimento centrale. Cilindrica(per tig o filletbrazed), la sua mezzeria determina il piano longitudinale (asse longitudinale) del telaio e di tutta la bici. Tutte le quote di posizionamento dei tubi fanno riferimento a questa parte.

Segue poi il posizionamento del tubo sterzo, tagliato e rifinito a misura come da progetto. Anche il posizionamento del tubo sterzo è molto importante perchè concorre a determinare:

l’asse longitudinale della bici, l’angolo sterzo e quindi la guidabilità della bici stessa, e la distanza sella manubrio ossia la posizione del ciclista.

Inizia quindi il lavoro sui tubi veri e propri.

Il primo tubo che lavoro , è quello obliquo ,che va posizionato tra la scatola del movimento e il tubo sterzo.

Per l’acciaio il diametro caratteristico è 38mm con profilo aerodinamico di varie forme (tubi Dedacciai).

Lavoro prima l’estremità della scatola movimento (diametro 40 mm), per poi passare all’altra per un perfetto accoppiamento.

La difficoltà è nel accoppiare perfettamente i tubi (una luce maggiore di 0.5mm rende difficile la saldatura Tig) posizionando il tubo simmetricamente all’asse longitudinale della bici

con i rinforzi delle sue estremità ben distribuiti.

Le estremità da lavorare sono spesse 0.6-0.7 mm con un carico di rottura di 100-140-155 Kg/mm2.

Non è quindi veloce questo lavoro. Per lavorare i tubi faccio uso di un trapano a colonna usato come fresatubi.L’operazione è delicata perchè se non si pone attenzione,facilmente la fresa si incaglia nel tubo.

Per favorire il lavoro della fresa, uso tagliare l’estremità già con la forma della sgolatura; le frese che uso per l’acciaio, hanno i denti molati in modo da lavorare con angoli di taglio più dolci che non tendono a fare incagliare la fresa. L’avanzamento della fresa è molto lento. Il numero di giri mediamente tra 360 e 250 gg/min.

Terminata la fresatura, rifinisco a lima l’estremità, per arrivare ad un accoppiamento preciso con minima luce. L’accoppiamento del tubo obliquo è forse il più importante (sono tutti importanti) perchè è qui che passano i maggiori sforzi. L’accoppiamento è buono quando il tubo obliquo incastrato tra lo sterzo e la scatola movimento, non si muove (o pochissimo) con la forza delle mani pur non essendo vincolato ai supporti.Mediamente impiego 1-1,5 ore per ogni estremità da preparare.

Il lavoro continua sino ad ottenere l’accostamento di tutti i tubi, anche con i forcellini posteriori.

I forcellini posteriori oltre ad avere varie forme, possono possedere diversi tipi di innesto,ossia di modo di collegarsi con i tubi posteriori verticali e orizzontali. I forcellini in alluminio sono piatti e, si saldano Tig con i tubi che vengono tagliati in modo da accostarsi al forcellino.

Quelli in acciaio possono essere tutti piatti, o ad innesto interno, o ad innesto esterno.I primi sono i più economici e vengono saldati ai tubi con brasatura ad ottone.Ciò perchè con l’ottone è possibile riempire il grosso spazio che esiste tra il forcellino ed il tubo. Invece nei forcellini ad innesto, l’estremità del forcellino viene infilata internamente o esternamente al tubo, saldando con brasatura dolce in lega d’argento. Se l’innesto è molto preciso, si devono usare bacchette di lega anche con 40% di argento (550°C come punto di fusione),che essendo fluida, garantirà una buona unione .

Gli ultimi tubi che lavoro prima della saldatura, sono i posteriori verticali.L’unione di questi tubi, poco sotto il nodo sella, può richiedere del lavoro non facile se si decide di avvicinare molto i due tubi nella loro intersezione. Se questi ultimi tubi, generano una unione laboriosa da saldare, allora inizio la saldatura proprio da questi tubi. In realtà conviene sempre, puntare la scatola del movimento centrale al tubo piantone, per poi passare al resto.

Con la puntatura, che significa generare punti di saldatura sul perimetro dove avverrà la saldatura, si preparano i tubi alla saldatura definitiva. La saldatura Tig dell’acciaio la svolgo in due fasi principali: la saldatura del triangolo principale,e la saldatura dei foderi posteriori in un secodo tempo.

Già per la puntatura, come nella saldatura, uso immettere all’interno dei tubi dell’azoto, come gas di protezione dell’interno del cordone dall’ossidazione.

E’ una operazione non obbligatoria, ma che fornisce un giunto saldato più affidabile.Anche la puntatura è un operazione da non sottovalutare.

La puntatura del triangolo principale inizia tra il tubo sella e la scatola, poi si passa a puntare il tubo obliquo tra la scatola e il tubo sterzo, ed infine il tubo orizzontale.

La sequenza e il posto dove si decide di eseguire un punto di saldatura, è importante per l’assialità del telaio. Io non faccio uso di banchi di correzione assialità (per ragioni di spazio e di costi), per cui devo ottenere il telaio (come triangolo principale) già in asse dopo la puntatura e la saldatura.

Infatti faccio uso di una maschera mobile (foto a lato e in basso) che mi permette di saldare tutto il triangolo,puntato sulla maschera orizzontale, senza mai toglierlo da tale maschera.Questa maschera ha tre assi di rotazione. Per l’acciaio questa operazione dura circa 2-2,5 ore.

Le varie rotazioni della maschera, permettono di completare tutte le saldature senza mai smontare il triangolo e stando sempre seduti circa nello stesso posto.

Il gas di protezione interna , entra da un lato della scatola del movimento centrale.

Nella maschera mobile, saldo per prime, tutte le parti delle intersezioni -tubo parallele al suolo(immaginando il telaio montato sulle ruote), in modo da fissare gli angoli sterzo e sella, e in modo da non creare disassialità rispetto all’asse longitudinale bici .

Queste disassialità del telaio si possono creare facilmente, se si salda prima la parte laterale delle intersezioni dei tubi da un solo lato,a causa dei ” ritiri di saldatura”.

Terminata la saldatura Tig del triangolo principale,sposto, nuovamente il tutto nella maschera orizzontale dove posiziono i foderi orizzontali e i forcellini . Facendo sempre fluire azoto all’intrerno dei tubi, con la torcia tig, punto e saldo i foderi orizzontali.Dopo la puntatura, la saldatura di questi foderi è fatta liberamente anche per problemi di accessibilità della torcia.

Terminata la saldatura, facendo riferimento ai forcellini, montati sull’apposito supporto, devo riallineare a forza sulla morsa, i foderi agli innesti dei forcellini. Stesso procedimento è adottato per i foderi verticali (sempre che non sono già stati saldati prima) con l’aggiunta della saldatura del ponticello del freno .Anche questi ultimi componenti sono saldati Tig.

Quando i foderi verticali ed orizzontali sono allineati ai forcellini, e l’ inserzione tubi-foderi è ottimale, si pratica la brasatura dei forcellini posteriori, di cui ho già parlato sopra,e delle bussole e attacchi vari.La brasatura di questi ultimi avviene con lega al 40% di argento, in modo di avere ottima fluidità a bassa temperatura. Tutte le operazioni di brasatura avvengono con cannello ossiacetilenico.Non ho foto di queste ultime operazioni. Il telaio praticamente è oramai finito; dopo la saldatura dei forcellini, effetuo un controllo dell’assialità di una ruota montata rispetto al telaio, montanfo il tutto sulla maschera fissa.Dopo il controllo con un truschino sul cerchione montato , correggo l’assialità della ruota stessa, limando opportunamente i forcellini. C’è ancora poi , l’operazione di pulizia delle brasature dalle scorie e la rifinitura, con limette, dei cordoni di brasatura.

i disegni di questa pagina sono tratti dalle pubblicazioni seguenti:

Zeno Zani-Pedalare Bene-Ediciclo—–Zeno Zani-Le tecnopatie nel Ciclismo-Ediciclohttp://www.ediciclo.it