I segreti della raggiatura

I SEGRETI DELLA RAGGIATURA

articolo pubblicato su “La Bicicletta”, luglio 1998

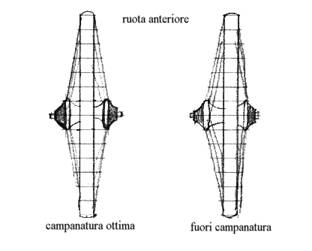

di Franco Ricci MinganiQuali sono le condizioni ideali perché una tradizionale ruota a raggi renda al massimo delle sue possibilità? Viaggio all’interno della raggiatura per capire come e perché questo argomento è particolarmente interessante per gli appassionati.

A differenza di gran parte delle moto attuali, le cui ruote sono di tipo monoblocco, ovvero realizzate per fusione di leghe leggere, le ruote da bicicletta sono, nella quasi totalità, a raggi.

Solo pochissime ruote dell’ultima generazione sono costruite in fibra di carbonio, ma ciò che interessa in questa sede è capire quali sono le condizioni ideali perché un ruota a raggi offra le migliori “performance” e quali sono le precauzioni da prendere durante la sua costruzione.

Poiché le ruote sono il mezzo di collegamento tra telaio e gomme, è necessario che sotto carico si deformino il meno possibile per una corretta trasmissione della limitata potenza umana, che producano un effetto ammortizzante rispetto alle asperità della strada e che siano le più leggere possibile, per mantenere basso il momento di inerzia. Queste tre condizioni sembrano essere antitetiche, ovvero sembra che ognuna di esse renda problematica la soddisfazione delle altre, ma vedremo invece che una ruota a raggi ben fatta può essere considerata un ottimo compromesso tra queste tre condizioni.

I vantaggi

Un vantaggio innegabile della ruota a raggi è la facilità di riparazione. Una ruota monoblocco può essere eventualmente riparata solo dal suo costruttore, mentre una ruota a raggi è riparabile da qualsiasi meccanico a qualsiasi latitudine ci si trovi, e la diagnosi della rottura è molto semplice. L’approccio pratico a questo tipo di ruote, dunque, non è particolarmente complesso, ma richiede esperienza e molta manualità. Centrare una ruota, infatti, non è un’operazione semplice, perché occorre una conoscenza teorica della materia e un certo “occhio”, che viene acquisito con l’esperienza e con l’aiuto di particolari strumenti chiamati “tensimetri”.

Un po’ di teoria

La ruota è composta da tre parti: mozzo, raggi e cerchio. Il numero di raggi è in genere un multiplo di quattro. Per molti anni le ruote da corsa strada sono state costruite a 36 raggi, ma ultimamente questo numero è stato abbassato a 32, sicuramente per merito dell’uso di materiali di migliore qualità. L’introduzione di cerchi a profilo alto (fino a 60 mm) o medio (fino a 38 mm) ha portato alla riduzione del numero dei raggi a 24, 18, 16 e addirittura a 12. Ovviamente una ruota è tanto più elastica quanto minore è il numero dei raggi, ma questa caratteristica non trova rispondenza nella realtà, specie con i cerchi a profilo maggiorato che aumentano la rigidità della ruota più di quanto il basso numero dei raggi la renda elastica. Per quanto riguarda la rigidità, sono poi determinanti lo spessore e il tipo di incrocio dei raggi che ne determinano la lunghezza.

Perché raggio?

Il raggio metallico non corrisponde al raggio geometrico della ruota, perché questo è la linea più breve che unisce il centro alla circonferenza del cerchio, mentre il raggio metallico ha un’inclinazione rispetto al raggio geometrico. Nonostante il suo nome non sia dunque formalmente corretto, il raggio svolge la funzione di unire la flangia di un mozzo al cerchio.

È una sottile asta di acciaio, preferibilmente inossidabile, alle cui estremità si trovano una parte filettata e una testa a forma di fungo. Questa estremità, nella gran parte dei casi, si piega a 90°, e solo ultimamente sono state presentate ruote che, mutuando una tecnologia motociclistica, usano mozzi disegnati in modo tale che non sia presente la piega a 90°. Gli americani Pulstar furono i primi mozzi di questo tipo (utilizzati per la mtb), mentre

Mavic con le ruote Cosmic ed Helium, Campagnolo con una serie di ruote che utilizzano i mozzi HPW, e Alpina con le Eolic CS32, hanno consacrato questo sistema anche per le bici da strada. La ragione di tale scelta dipende dal fatto che la piega del raggio è il suo punto debole. Si tratta, infatti, di una variazione di forma (piega) e di sezione (testa) che costituisce il punto classico di rotture a fatica. Ruote dotate di raggi diritti potrebbero, almeno in teoria, eliminare questo fenomeno.

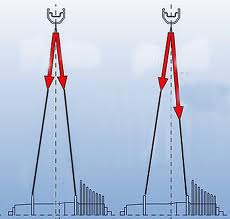

La trazione e la compressione

È evidente a chiunque che i raggi di una ruota vengono sollecitati a trazione: la prima trazione è data dalla tensionatura statica effettuata serrando le nipple, mentre una seconda trazione si aggiunge alla prima quando, dinamicamente, la ruota rotola gravata dal peso di bici e ciclista e dai carichi dovuti alle imperfezioni del fondo stradale. Durante il rotolamento, la trazione sui raggi si ripartisce in maniera differente. È evidente che i due o tre raggi che si trovano verticalmente sopra il mozzo aumentano la loro trazione statica, mentre quelli diametralmente opposti vengono compressi diminuendola. La trazione statica, che viene effettuata per tensionatura delle nipple, deve necessariamente essere superiore alla compressione che questi raggi subiscono, per non correre il rischio che, perdendo completamente la loro trazione, le nipple possano svitarsi. Per rendere questo concetto più intuibile, immaginiamo che i raggi vengano messi in trazione con un carico di 10 kg l’uno, e che il peso che grava sulla ruota anteriore sia di 30 kg. In questo caso i due raggi posti esattamente sopra la verticale del mozzo aumenteranno la loro trazione a 25 kg l’uno, ma i due raggi posti sotto il mozzo perderanno completamente la trazione statica originale, con il rischio di allentamento delle nipple.

Quello appena esposto è comunque un esempio “assurdo”, perché i raggi vengono tensionati a 65-70 kg l’uno

(i posteriori destri vanno addirittura a 120-130 kg), tuttavia occorre tenere in considerazione che ai carichi verticali appena descritti si possono aggiungere sia l’inerzia dovuta a un colpo sulla ruota ad alta velocità, sia i carichi innescati da una frenata, sia quelli dovuti alla coppia creata dalla pedalata, sia i carichi laterali in curva, tutti questi fattori, se sommati, possono aumentare di molto le forze di compressione che tendono ad allentare i raggi. Per esempio, i carichi laterali che si creano quando la ruota è inclinata rispetto alla verticale, oppure in curva, o quando si pedala in piedi sui pedali, producono differenze di tensione assiali, ovvero una di trazione su un raggio destro e una di compressione sul raggio sinistro opposto. La trasmissione, con il tiro della catena sul mozzo della ruota posteriore, mette in trazione i raggi rivolti in senso antiorario e in compressione quelli rivolti in senso orario, e questo stesso effetto è prodotto da una frenata. Dunque, quando si pedala in salita con un rapporto duro, alzandosi sui pedali e inclinando la bici alternativamente a destra e sinistra, sulla ruota posteriore i raggi sono progressivamente compressi ed estesi a causa della massa del ciclista che dinamicamente si muove sulla bici, dalle pulsioni della coppia di trasmissione, dai carichi laterali dovuti all’inclinazione della ruota rispetto alla verticale, nonché dalle asperità della strada. In questa azione tutti i raggi si allungano e si riaccorciano, a condizione che i carichi ai quali sono sottoposti non superino il loro “carico di snervamento”, ovvero quello oltre il quale il raggio si snerva e non ritorna alla sua lunghezza originale. In questo caso la ruota perde il suo allineamento. È quindi evidente che il livello di tensionatura iniziale deve essere quello giusto per evitare che la somma delle componenti di trazione li porti vicino al carico di snervamento, o al contrario che la somma delle componenti di compressione li allenti tanto da permettere alla nipple di svitarsi. La sensibilità del costruttore è appunto quella di “sentire” la giusta tensione e i tensimetri sono in condizione di misurare con precisione il carico dei raggi, e sono quindi particolarmente interessanti proprio per permettere a chiunque di costruire ruote tensionate al punto giusto. Il loro costo è purtroppo molto elevato.

Spessore e lunghezza

Altri fattori che determinano la qualità costruttiva di una ruota sono lo spessore e la lunghezza dei raggi. Semplici formule matematiche che descrivono gli effetti di spessore e lunghezza di un’asta caricata a trazione, ma che vogliamo “risparmiare” al lettore, spiegano che all’aumentare dello spessore del raggio, a pari carico di trazione, diminuisce l’allungamento, ovvero i raggi di maggiore spessore sono meno elastici.

La formula indica anche che, a pari valore di deformazione, l’allungamento effettivo di un raggio dipende dalla sua lunghezza. A parità di altre condizioni, un raggio lungo subirà un allungamento effettivo maggiore, ed è proprio l’allungamento effettivo subito dai raggi che determina la caratteristica elastica complessiva della ruota.

Tipo di raggiatura

La lunghezza dei raggi dipende dall’altezza del cerchio, da quella delle flange del mozzo e dal tipo di incrocio. Tradizionalmente si definisce l’ordine di montaggio contando quanti raggi incrocia nel suo percorso un raggio di riferimento. Anche se la definizione sembra complicata, la realtà è molto semplice: un incrocio si dice “in prima” se un raggio, dal suo punto di fuoriuscita dal foro del mozzo al cerchio, incrocia un solo raggio; “in seconda” se ne incrocia due, “in terza” se ne incrocia tre e “in quarta” se ne incrocia quattro. Una ruota incrociata in quarta aumenta di peso e diminuisce di rigidità rispetto a ruote con incroci più diretti, in quanto la lunghezza dei raggi aumenta, e con questo il loro allungamento effettivo quando sollecitati a trazione.

Il numero dei raggi contribuisce a determinare il tipo di incrocio massimo ammissibile. Ruote da 36 fori permettono incroci “in terza”, oppure “in quarta”. Ruote a 32 fori non permettono incroci “in quarta”, perché l’inclinazione dei raggi sarebbe tale che le teste dei raggi verrebbero a contatto con i raggi contigui, creando problemi di rotture a fatica; le ruote a 32 vengono generalmente fatte “in terza”.

Le ruote a 28 fori sono preferibilmente incrociate “in seconda”, perché l’incrocio in terza potrebbe creare problemi del contatto testa-asta descritto precedentemente. Ruote a 24 fori possono invece essere raggiate indifferentemente “in prima” o “in seconda” (magari “in prima” per le ruote anteriori e “in seconda” per le ruote posteriori), mentre per forature inferiori a 24 l’incrocio possibile è solo “in prima”. È ovvio che tutte queste ruote possono essere raggiate radialmente, ovvero con i raggi ruota che diventano anche raggi geometrici. Occorrono però alcune considerazioni: le ruote radiali sono molto rigide verticalmente e quindi ben poco assorbenti; totalmente radiale può essere solo una ruota anteriore, perché posteriormente il lato ruota libera richiede un qualche tipo di incrocio, almeno sul lato destro (vedremo più avanti il perché); molti mozzi non sono garantiti per questo tipo di raggiatura (i mozzi Shimano e Campagnolo, non specificatamente costruiti per questo tipo di applicazione, non vengono garantiti se le ruote vengono raggiate radialmente); il pericolo di rottura delle flange è alto.

La disposizione dei raggi

Indipendentemente dal tipo di raggiatura, i raggi seguono alcune regole per quanto riguarda il loro orientamento. In primo luogo possiamo identificare ruote la cui disposizione dei raggi sia “simmetrica” oppure “asimmetrica”.

Una ruota “simmetrica” è quella in cui i due raggi opposti escono da una flangia in maniera speculare a quelli dell’altra flangia, mentre in una ruota asimmetrica i due raggi opposti sono orientati in maniera identica sulle due flange. In altre parole, in una ruota simmetrica tutti i raggi orientati in senso antiorario escono dal lato esterno sia della flangia destra che di quella sinistra, e chiaramente tutti quelli orientati in senso orario escono dal lato interno delle due flange, mentre in una ruota asimmetrica i raggi orientati in senso antiorario escono ad esempio dal lato esterno di una flangia e dal lato interno della flangia opposta. Poiché una ruota dovrebbe rispondere alla stessa maniera sia quando curva a destra che quando curva a sinistra, è evidente che la disposizione simmetrica dei raggi offre maggiori garanzie che questo avvenga. Oltretutto, ma questo vale solo per la ruota posteriore, con una disposizione asimmetrica durante la pedalata, la coppia prodotta sul mozzo dalla tensione della catena sui pignoni tende a far spostare impercettibilmente la ruota verso il lato destro: questo continuo e impercettibile movimento può causare stress sui raggi e conseguenti rotture a fatica.

Quali raggi?

Al 90 per cento i raggi per le ruote da bici sono di spessore costante di diametro 2.0 mm. Il carico di rottura di raggi di buona qualità è di circa 110 kg/mm2, ovvero si spezzerebbero se sottoposti all’enorme carico di 345 kg, cosa che non potrà mai succedere in realtà. I raggi, infatti, non si rompono mai nella zona centrale, ma solo all’estremità dove vengono piegati, oppure alla fine del filetto all’estremità opposta. Per questo vengono prodotti raggi a doppio spessore, che riducono il loro diametro nella zona centrale allo scopo di ridurne il peso, senza peraltro indebolire la ruota. Un esempio classico è il raggio da 2.0-1.8-2.0, ovvero un raggio in cui la zona centrale è ridotta al diametro di 1.8 mm. Con raggi di questo tipo, il peso si riduce, dai g 250 della ruota con raggi da 2 mm (32 raggi da 298 mm di lunghezza), ai g 214 della ruota con raggio a doppio spessore. A causa della lavorazione di trafilatura a freddo, il carico di rottura di questo raggio aumenta a 118 kg/mm2, ma siccome il diametro è di soli 1.8 mm, il peso reale che potrebbe sostenere è ancora di ben 300 kg. Alcune aziende si sono spinte oltre, producendo raggi con una differenza di spessore ancora maggiore, quale 2.0-1.5-2.0 (DT Revolution), la cui particolarità è quella di avere la parte ingrossata a 2.0 mm estremamente corta (15-16 mm), in modo tale da ridurre ulteriormente il peso e lasciare comunque la parte critica di spessore sufficiente: la transizione tra i due spessori è molto lunga e omogenea, in modo da impedire il crearsi di un punto di lesione a fatica nel cambio di spessore. Raggi di questo genere offrono un carico di rottura ancora maggiore di quello visto fino ad ora (130 kg/mm2). In pratica, il peso reale che ogni raggio sarebbe in condizione di sostenere è sempre di 230 kg, ma il loro peso, per la stessa ruota considerata precedentemente, scende a soli g 153, ovvero 100 in meno della ruota che utilizza i raggi da 2.0 mm. Lo spessore dei raggi dovrebbe essere proporzionato al peso del ciclista ed eventualmente anche alla sua potenza, ma naturalmente raggi di qualità eccellente permettono riduzioni di spessore senza limitazioni di durata nel tempo e, a maggior ragione, una raggiatura corretta ed efficiente come quella descritta precedentemente offre maggiori garanzie nonostante l’utilizzo di raggi di spessore ridotto.

[twitter-button]